Verbindung von SAP ERP mit Maschinen

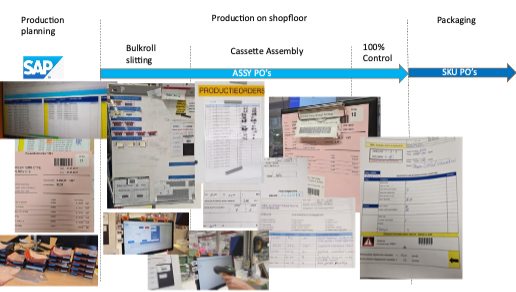

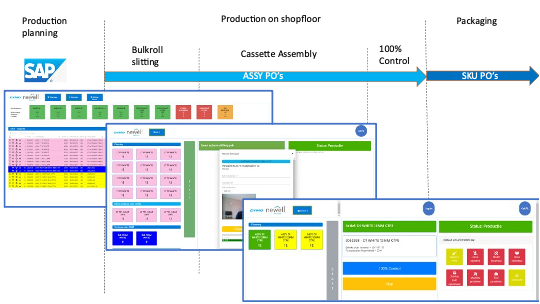

Der Etikettenhersteller Dymo wollte papierlos werden. Devoteam verband ihr SAP ERP für die Produktionsplanung mit den automatisierten Maschinen des Dymo-Werks in Belgien. Das Unternehmen bat Devoteam, alle Informationsflüsse in der Fertigung zu digitalisieren. Durch die durchgängige digitale Verwaltung der Produktionsaufträge, von der Planung bis zur ausgelieferten Ware, können die Newell-Marken viel flexibler auf die Marktnachfrage reagieren.

Der Kunde

Dymo ist die Nummer eins in Europa für Etikettenanwendungen für den täglichen Bedarf, speziell für Büros und industrielle Umgebungen. Es ist Teil von Newell Brands (NASDAQ: NWL), einem führenden globalen Konsumgüterunternehmen mit einem starken Portfolio bekannter Marken, darunter Rubbermaid®, Paper Mate®, Dymo®, Parker®, Rotring® und Waterman®.

Das Dymo-Werk in Sint-Niklaas, Belgien, ist bei Newell Brands für seine Innovation und seine Erfolgsbilanz bekannt, um eine bessere Gesamtanlageneffektivität (OEE) zu realisieren und die Produktivität im Jahresvergleich zu steigern. Die Grundlage für dieses papierlose Projekt wurde bereits durch die Automatisierung der Maschinendatenerfassung realisiert.

Die Herausforderung

Dymo wollte die Verwaltungsarbeit seiner Mitarbeiter digitalisieren – angefangen bei der Produktionsplanung in der Fertigung. Hier gingen mehrere Vollzeitäquivalente (fulltime-equivalents, FTE) an Arbeit in Excel, E-Mails, Schreibarbeit und dem manuellen Kopieren und Einfügen von Ausschuss- und Produktionsmengen in SAP verloren.

Wenn dieses Projekt erst einmal in der gesamten Abteilung eingeführt ist, werden wir in der Lage sein, sehr flexibel auf die Marktnachfrage zu reagieren.

Die Lösung

Als Dymo das papierlose Projekt von Duracell besuchte, sahen sie, was Devoteam dort erreicht hat: Menschen über digitale Fertigungsportale mit SAP ERP, dem Warehouse-System, dem Manufacturing Execution System (MES) und Maschinen zu verbinden.

Im Jahr 2019 führten Dymo und Devoteam gemeinsam eine Inhaltsanalyse durch, um das Verbesserungspotenzial, eine Roadmap und einen Umsetzungspfad zu identifizieren, um einen positiven Geschäftsfall mit der Digitalisierung wichtiger Informationsflüsse zu realisieren. Diese Übung überzeugte die Dymo-Zentrale, Devoteam mit einem zweijährigen digitalen Transformationsprojekt zu betreuen. Wir begannen die Reise im April 2020, in Partnerschaft mit Microsoft und Ometa.

Ein Jahr später schufen wir digitale Portale für:

- die Mitarbeiter der Produktionsplanung

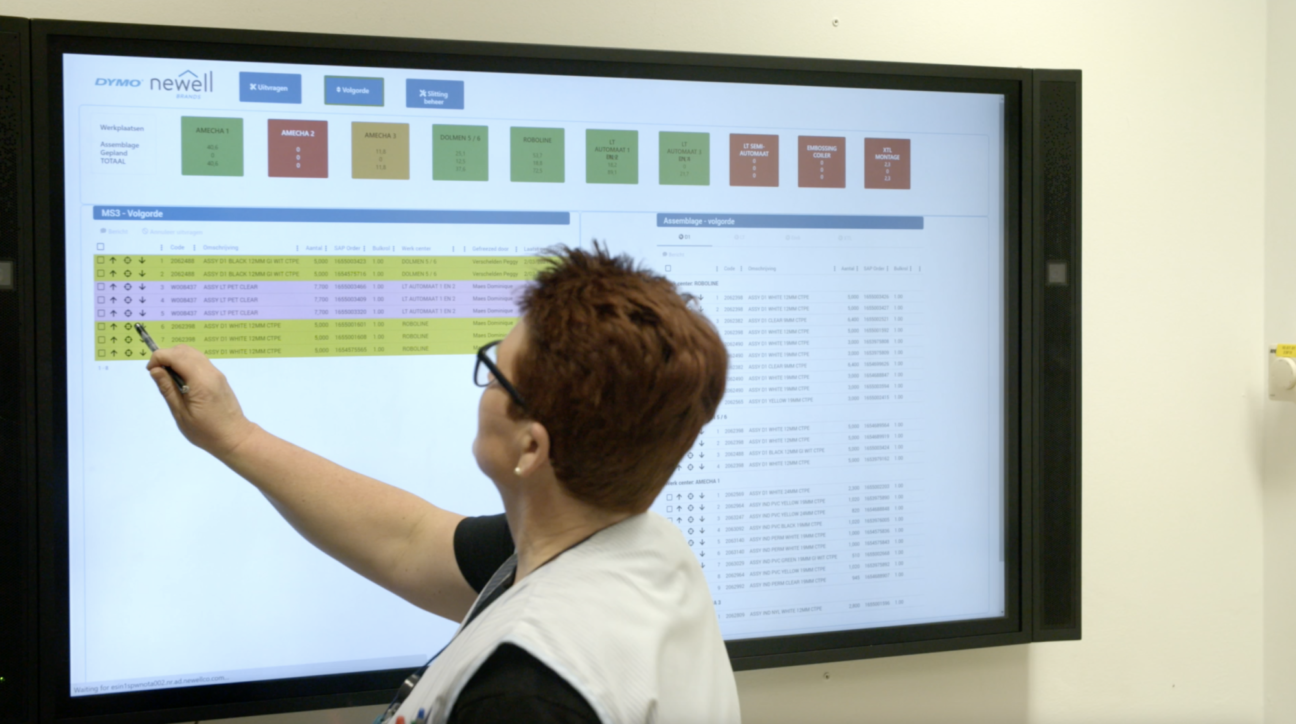

- die Schicht- und Teamleiter für die Produktionsnachbereitung und Neuplanung

- die Maschinenbediener und die 100%-Kontrolltische

- Sicherheits- und Wartungsnachbereitung

- Produktionsmanagement für die OEE-Bearbeitung

Wenn man das erreichen kann – den gesamten Produktionsprozess zu digitalisieren und einen echten Unterschied für die Menschen am Arbeitsplatz zu machen -, dann ist das genau das, worum es geht.

Mit unserer Lösung sparen wir FTEs für stumpfe Verwaltungsarbeit ein, indem wir manuelle Arbeiten wie Excel-Exporte, E-Mails und Papierkram überflüssig machen. Indem wir die Daten automatisch aus ihren Quellen beziehen, verbessern wir die Datenqualität von OEE, Produktivität, Qualität, Sicherheit und Wartung. Obendrein eliminieren wir menschliche Fehler.

Unser Team kann mit Stolz sagen, dass wir einen echten Unterschied für die Menschen im Verkaufsraum gemacht haben. Hier ist ein Beispiel: Früher nahm die Verwaltung am Ende eines Auftrags zum Schneiden von Großrollen den Bediener und den Teamleiter durchschnittlich 15 Minuten an Verwaltungsarbeit in Anspruch. Die heutigen Portale reduzierten diese Arbeit auf 1 bis 2 Minuten. Im Endeffekt gewinnen die Mitarbeiter von Dymo Zeit, um proaktiver an weiteren Verbesserungen zu arbeiten.

Nach dem papierlosen Projekt unterstützt Devoteam Dymo weiterhin durch:

- Ausweitung der Digitalisierung – von der Produktionsmontage bis zur Verpackung, Bedienerschulung und anderen Produktionslinien

- Verknüpfung der Produktion mit der Lieferkette – von einer vertikalen zu einer horizontalen Integration der Industrie 4.0

- Von einer schnellen zu einer intelligenten Fabrik – Nutzung der heutigen und zukünftigen datengesteuerten Intelligenz